大型軸類鍛件作為重型設備的關鍵零件 ,由于其工作環境惡劣 ,且受力情況復雜 ,使得對鍛件內部質量和力學性能的要求極其嚴格。大型軸類鍛件主要靠拔長來完成 ,因此拔長工藝的選擇決定著最終的工件質量和力學性能。 目前 ,最常用的拔長方法有上下平砧拔長、FM法、WHF法、 上下 V型砧拔長、上平下 V型砧拔長等 。但通 過這些方法鍛造后鍛件內部的纖維流向基本平行于軸向,使得存在力學性能的各向異性。通常方法是利用增加鐓粗工序來消除以上弊端。但當鍛比增大到一定范圍 ,隨著拔長比的增大 ,鐓粗對橫向力學性能的改善效果并不明顯為了改善鍛件拔長出現的性能各向異性 ,提高軸類件橫向力學性能,本文開發了一種新的砧型——新型凸面砧 。并通過縮比試驗與WHF法鍛造工藝鍛制的鍛件進行各項力學性能對比,從 而分析新型凸面錐形砧制坯工藝的優缺。

1、實驗方案

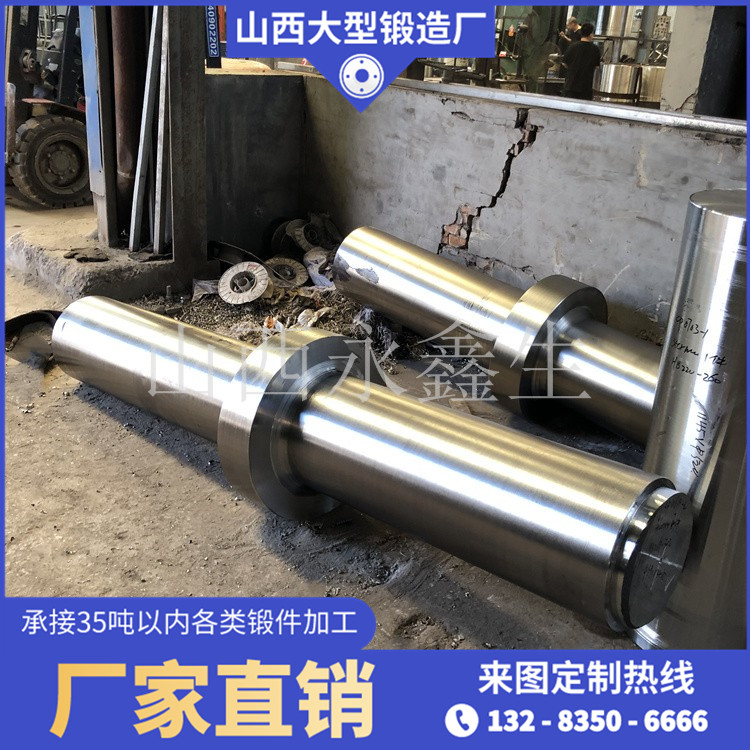

為了確定新型凸面砧拔長鍛造對軸類件橫向力學性能的改善效果 ,在2MN油壓機上進行了新型凸面砧拔長鍛造與普通平砧拔長鍛造對比實驗 。通過對比不同砧子鍛后鍛件的各項力學性能 ,來確定新型凸面砧對軸類件橫向力學性能的改善效果 。鍛件材料選30Cr2Ni4MoV鋼,毛坯規格為130mm×80mm,一端加工50mm×70mm的將毛坯加熱至1260°C,然后分別利用WHF法、新型凸面砧鍛造法鍛為90mm×90mm截面,之后空冷。其中工作面為帶8角、150 mm寬的凸型斜面,左右兩邊各多出50mm寬的平面A用來限位以便操作。下砧為普通平砧,與上砧等寬。鍛造時,采用0。-180。-90。翻轉方式,壓下量為11%。當鍛件翻轉180。后錯半砧下壓。 在鍛后試件的相同部位取樣 ,分別沿橫向、縱

向取試樣進行拉伸和沖擊試驗。并對鍛后工件橫向、縱向的屈服強度 、抗拉強度 、延伸率、斷面收縮率及沖擊功進行對比。

2、試驗結果及分析

2.1強度對比橫向

通過WHF法和新型凸面砧鍛制后,鍛件的屈服強度及抗拉強度。與WHF法相比,新型凸面砧拔長后工件軸向和橫向的屈服強度分別提高1.0%和8.5%,抗拉強度分別提高0.5%和12.5%。

2.2 塑性指標對比

經過不同鍛造方法鍛后,對比鍛件在不同方向的延伸率和斷面收縮率。通過WHF法和新型凸面砧鍛制后,鍛件的延伸率和斷面收縮率。對比與WHF法相比,新型凸面砧拔長后工件軸向、橫向的延伸率分別提高19.4%和5.5%,斷面收縮率分別提高5.0%和4.1%。

2.3 沖擊功對比

在不同工藝鍛后鍛件的相同部位表現出來。為了減輕該鋼的回火傾向,必須在調質過程中采用快速加熱、高溫正火、低溫淬火,使其晶粒均勻細化。

3、組織的影響

試驗證明顯微組織對回火脆性敏感性有一定影響。當獲得M或M+B時,回火脆性敏感性小,反之回火脆性敏感性增大。均勻的低溫貝氏體組織特別是P含量高時,回火脆性增大。為此必須在上述成分調整的基礎上,在淬火過程中降低水溫,增加水冷時間,使身管室部位獲得大量馬氏體組織,這也是減輕回火脆性的主要措施 。

4、結論

對高強度厚壁火炮身管材料研究表明,無論PCrNi3MoV還是PCrNi4MoV、PCrNi4WMoV都遇到了回火脆性這一技術問題,同時也對鋼中P的含量高低引起了足夠重視。國外許多文獻指出P的危害性最大,但其它元素合理配合還沒有引起足夠重視。要減輕Ni.Cr-Mo—V系列鋼的回火脆性,提高鋼的低溫韌性,不僅要降低鋼中P含量,而且還要對一些影響鋼的脆性的元素進行合理調整。只有這樣才能生產出符合質量要求的產品。利用WHF法鍛造后,鍛件橫向的沖擊功平均值僅48J,軸向的沖擊功平均值為68J,軸向上沖擊功比橫向高約41.7%。而利用新型凸面砧拔長后,工件橫向的沖擊功平均為60.7J,軸向的沖擊功平均為68.7J。因此,與WHF法相比,通過新型凸面砧拔長后鍛件橫向的沖擊功提高26.5%,軸向變化不大。并且新型凸面砧拔長能相對減小材料鍛后韌性的各向異性。