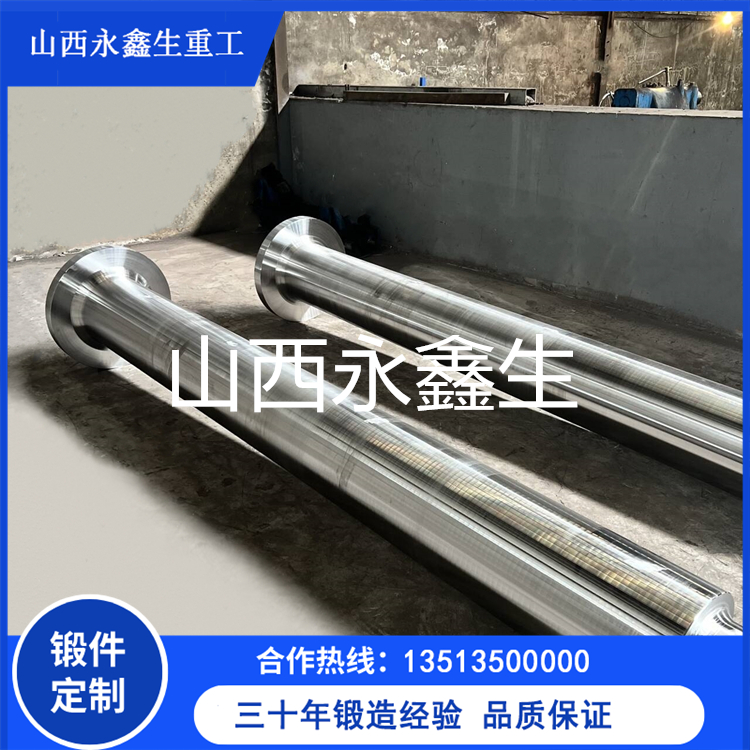

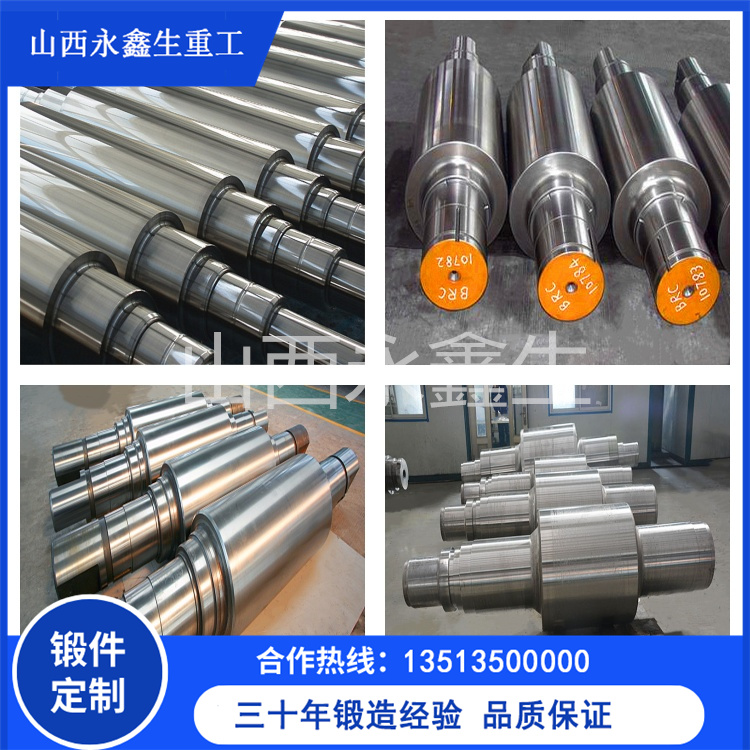

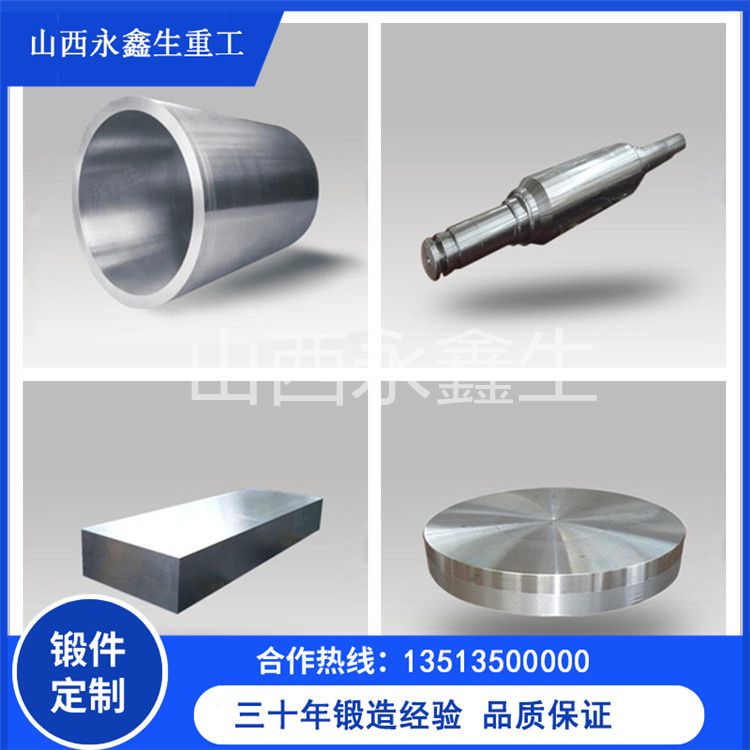

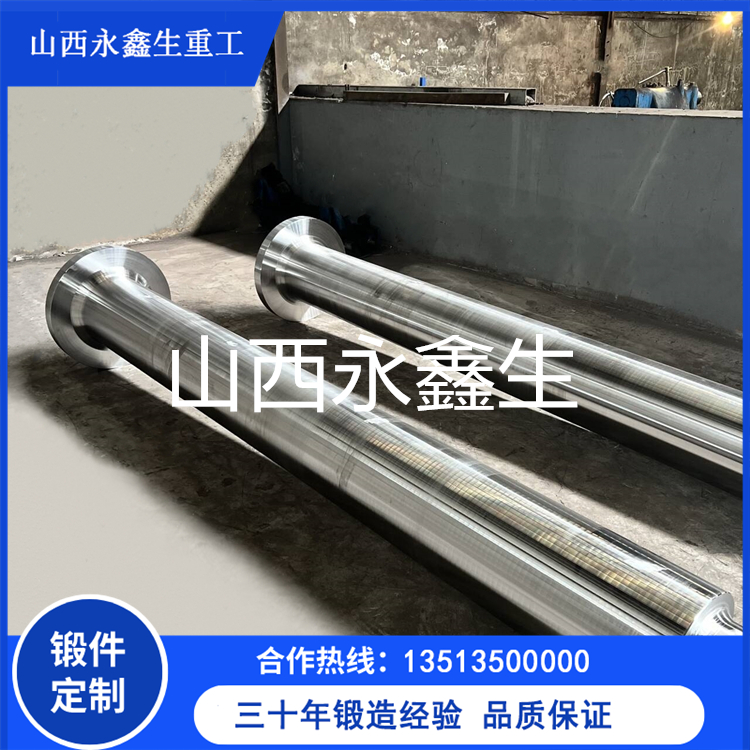

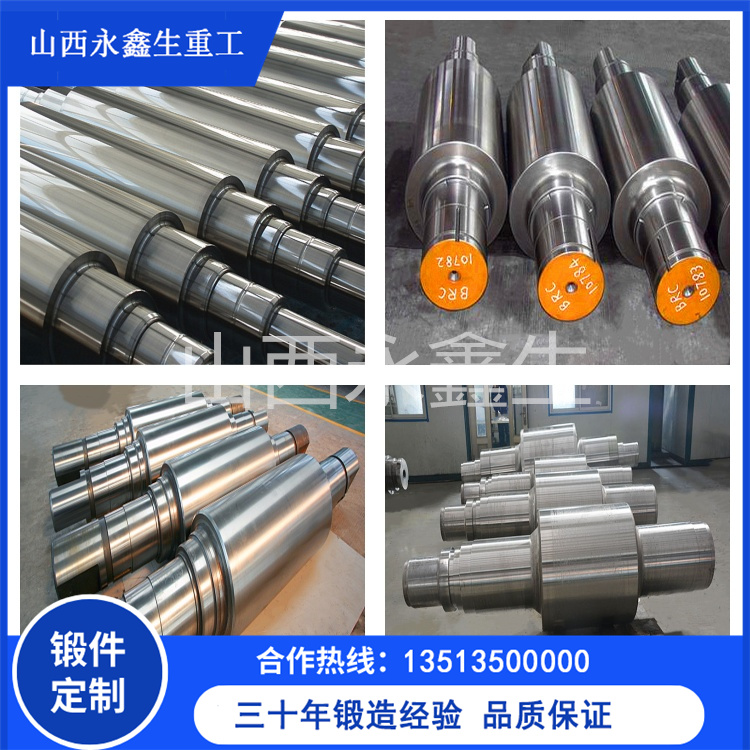

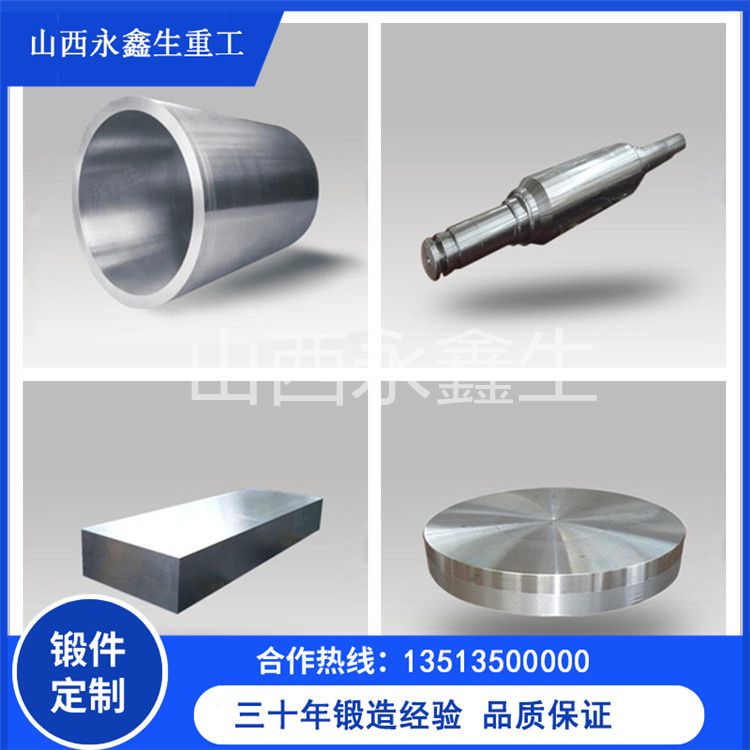

真空輥鍛件是許多生產(chǎn)線上的關(guān)鍵部件,長期在高溫、高壓(或高負載)及真空環(huán)境下工作,對其材料的耐熱性、強度、抗蠕變性和尺寸穩(wěn)定性提出了極致的要求。要鍛造出性能更卓越的真空輥,必須從以下多個維度進行精密控制和創(chuàng)新。

一、材料升級:構(gòu)筑性能基石

材料是決定性能上限的基礎(chǔ)。常規(guī)材料已無法滿足極端工況。

1.精選高性能合金鋼:

2.這類材料富含鉻、鎳、鈷、鉬等元素,能形成穩(wěn)定且致密的氧化鉻保護膜,具有極高的高溫強度、優(yōu)異的抗氧化和抗蠕變能力。特種不銹鋼(如310S, 330, 253MA):對于稍低一些的溫度,這些材料具有良好的抗氧化性和耐熱強度,是性價比較高的選擇。

3.確保材料純凈度:

4.采用真空自耗電極重熔或電渣重熔工藝冶煉的鋼錠。這兩種工藝能極大地降低材料中的氣體(如氧、氫)、夾雜物含量,使鋼錠內(nèi)部更加純凈、組織更加均勻,從根本上提升鍛件的抗疲勞和抗高溫裂紋能力。

二、鍛造工藝革新:重塑金屬“靈魂”

這是將優(yōu)質(zhì)材料轉(zhuǎn)化為高性能鍛件的關(guān)鍵環(huán)節(jié)。

1.多向反復(fù)鍛造:

2.核心目的:擊碎鑄態(tài)組織中的粗大枝晶和碳化物,焊合內(nèi)部孔隙(如縮松、氣孔)。工藝實踐:采用“鐓粗-拔長” 的組合工藝,并進行多次反復(fù)。尤其是寬砧大壓下量鍛造,能夠確保心部材料得到充分變形,保證從表面到心部的組織均勻一致,避免出現(xiàn)“鍛不透”的缺陷。

3.精準的纖維流線控制:

4.通過計算機模擬鍛造過程,設(shè)計最優(yōu)的鍛造方案,使金屬的纖維流線能夠完美貼合真空輥的輪廓(尤其是輥身和軸頭連接處)連續(xù)分布。這種連續(xù)的流線結(jié)構(gòu)能極大提高鍛件在高溫高壓下的抗疲勞性能和整體強度,防止應(yīng)力集中處產(chǎn)生裂紋。

5.控溫鍛造:

6.嚴格控制鍛造的始鍛溫度和終鍛溫度。溫度過高會導(dǎo)致晶粒粗大(過熱、過燒);溫度過低則會導(dǎo)致加工硬化甚至開裂。精確的控溫是獲得細小、均勻奧氏體晶粒的保證。

三、熱處理工藝優(yōu)化:激活材料潛能。熱處理是決定最終使用性能的“臨門一腳”。

1.固溶處理:

2.將鍛件加熱到高溫,使合金碳化物充分溶解到奧氏體中,然后快速冷卻(水淬或油淬),得到過飽和的單一固溶體。這一步的目的是:軟化材料,便于后續(xù)機加工。為后續(xù)的時效析出做準備。獲得均勻的化學(xué)成分和組織。

3.時效處理/沉淀強化:

4.將經(jīng)過固溶處理的工件在某一中等溫度下保持較長時間,使過飽和固溶體中析出細小、彌散的強化相(如γ‘相、碳化物)。這些納米級的顆粒能有效地阻礙位錯運動,從而極大地提高材料的高溫強度和抗蠕變能力。這是高性能高溫合金的核心強化手段。

四、先進制造與質(zhì)量控制體系

1.全過程無損檢測:

2.鍛造前:鋼錠超聲波探傷。鍛造后/粗加工后:對鍛件進行100%的超聲波探傷,確保內(nèi)部無缺陷。熱處理后:進行表面磁粉探傷或滲透探傷,排除表面微裂紋。

3.計算機模擬輔助:

4.利用有限元分析軟件,模擬鍛造過程中的金屬流動、溫度場和應(yīng)力場,以及熱處理過程中的相變和應(yīng)力分布。通過模擬提前預(yù)測并優(yōu)化工藝參數(shù),減少試錯成本,確保工藝的穩(wěn)定性和可靠性。

5.機械加工與表面處理:

6.高精度的機械加工確保尺寸精度和形位公差,減少不均衡帶來的附加應(yīng)力。對于特定工況,可采用表面噴涂熱障涂層或進行表面氮化處理,進一步提升表面的耐高溫、耐磨損和抗氧化性能。

7.要鍛造出更耐高溫高壓的真空輥鍛件,必須遵循一條環(huán)環(huán)相扣的技術(shù)路徑:

8.精選高純度高性能合金 → 采用多向反復(fù)鍛造以細化、致密化組織 → 精確控制纖維流線以優(yōu)化力學(xué)結(jié)構(gòu) → 通過“固溶+時效”等先進熱處理工藝激活材料高溫強度 → 輔以全過程的無損檢測與計算機模擬確保萬無一失。

9.這不僅是鍛造技術(shù)的體現(xiàn),更是材料科學(xué)、金屬學(xué)、力學(xué)與現(xiàn)代制造技術(shù)的深度融合。每一個環(huán)節(jié)的精益求精,最終匯聚成一件能夠在極端環(huán)境下穩(wěn)定服役的卓越產(chǎn)品。